Трапецеидальная резьба: определение, предназначение, способ замера и подсчета шага

Среди различных видов резьб трапецеидальная резьба занимает особое место благодаря своим уникальным характеристикам и широкому спектру использования. Она показывает оптимальный баланс между технологичностью изготовления и эксплуатационными свойствами.

В статье мы расскажем про особенности трапецеидальной резьбы. Вы узнаете про сферы применения комплектующих с ней и принципы маркировки. Также получите инструкцию, как правильно рассчитать шаг резьбы разными методами.

Что представляет собой трапецеидальная резьба

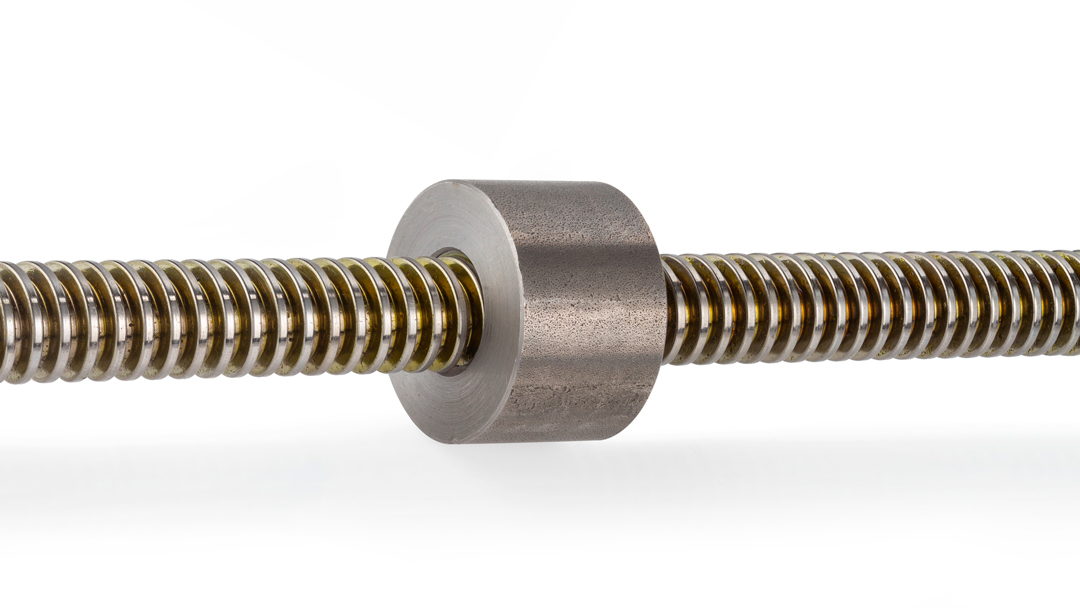

Трапецеидальная резьба — это тип винтовой нарезки, у которой профиль витков имеет форму равнобокой трапеции. Боковые стороны наклонены под углом 30 градусов к вертикальной оси. Такая геометрия обеспечивает оптимальное сочетание прочности и эффективности при передаче осевых нагрузок.

К какому типу относится трапецеидальная резьба: она входит в категорию ходовых резьб, предназначенных для преобразования вращательного движения в поступательное. В отличие от крепежных, которые фиксируют детали, обеспечивает точное перемещение механизмов под нагрузкой.

Трапециевидная форма создает более широкую рабочую поверхность витков. Это позволяет распределять нагрузку на большую площадь. Износостойкость конструкции возрастает. Прочность соединения повышается даже при интенсивной эксплуатации.

Конструктивные особенности

Основной параметр трапецеидальной резьбы — диаметр наружной поверхности. Он измеряется по вершинам витков. Существует также средний диаметр, проходящий через середину высоты профиля, и внутренний, который соответстует впадинам между витками. Точное соотношение этих величин регламентируется ГОСТами.

Высота профиля составляет половину шага резьбы. Шаг — это расстояние между соседними витками, которое измеряется параллельно оси винта. Однозаходные модели имеют один непрерывный виток, спирально обвивающий цилиндрическую поверхность. Многозаходные резьбы образованы двумя и более витками. Они встречаются реже и применяются для увеличения скорости перемещения.

Угол профиля в 30 градусов выбран неслучайно. Он обеспечивает компромисс между КПД передачи и способностью к самоторможению. При больших углах эффективность растет, но появляется риск самопроизвольного раскручивания под нагрузкой. Меньшие углы дают надежное торможение, но снижают полезную работу механизма.

Радиусы скругления на вершинах и впадинах витков также стандартизированы. Они предотвращают концентрацию напряжений в этих зонах. Острые кромки быстро разрушаются под нагрузкой, а плавные переходы увеличивают усталостную прочность резьбовой поверхности. Благодаря этому срок службы механизма возрастает в разы.

Допуски на изготовление деталей с трапецеидальной резьбой различаются в зависимости от класса точности. Прецизионные станки требуют минимальных зазоров в резьбовой паре. Грубые механизмы допускают большие отклонения размеров. Выбор класса определяется условиями эксплуатации и требованиями к точности перемещения.

Применение

Главное, для чего предназначена трапецеидальная резьба — преобразование вращения в линейное перемещение с одновременной передачей больших усилий. Комплектующие с таким строением работают в условиях постоянных знакопеременных нагрузок. Они выдерживают давление в разных направлениях и рассчитаны на длительную эксплуатацию.

Для чего нужна трапецеидальная резьба в комплектующих различного оборудования:

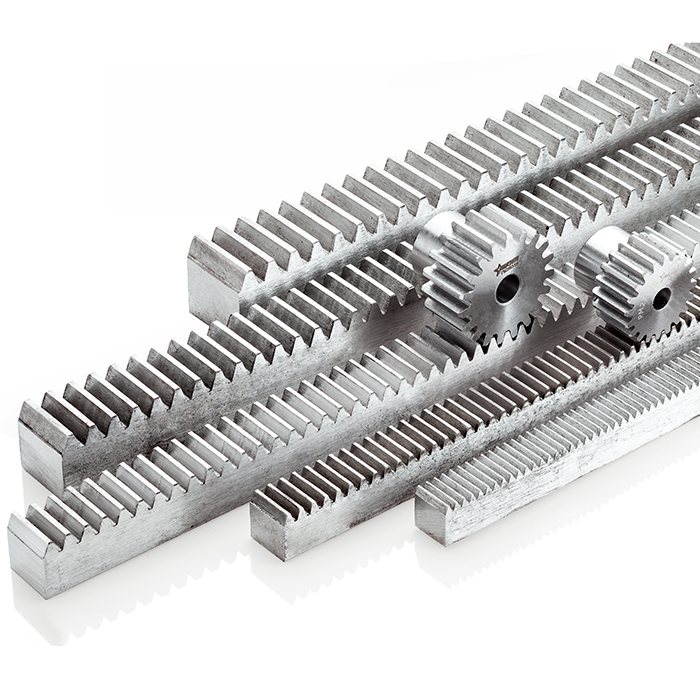

- Ходовой винт токарного станка перемещает суппорт с режущим инструментом вдоль обрабатываемой детали. Точность позиционирования достигает сотых долей миллиметра. Фрезерные и расточные станки также используют такие передачи для координатных перемещений рабочих столов.

- В домкратах механизмы с трапецеидальной резьбой обеспечивают подъем грузов весом от нескольких сотен килограммов до десятков тонн. Конструкция узлов проста и надежна. Самоторможение предотвращает самопроизвольное опускание груза при остановке вращения, обеспечивая безопасность.

- Прессовое оборудование, струбцины, тиски — везде, где требуется создать и удержать значительное усилие сжатия, применяется этот вид резьбы. Винтовые домкраты для железнодорожного транспорта поднимают вагоны массой десятки тонн. Регулировочные механизмы прецизионного оборудования обеспечивают микрометрическую точность настройки.

Авиационная промышленность использует трапецеидальную резьбу в механизмах управления закрылками и стабилизаторами. Здесь важна не только прочность, но и вес конструкции. Применяют высокопрочные алюминиевые и титановые сплавы. Специальные покрытия защищают от коррозии в агрессивных условиях высотных полетов.

Медицинское оборудование также не обходится без комплектующих с трапецеидальной резьбой. Они используются в конструкции операционных столов, рентгеновских аппаратов и других устройств.

Стандартизация и маркировка

Стандарт ГОСТ 9484-81 регламентирует основные параметры метрической трапецеидальной резьбы. Обозначение включает букву Tr, номинальный диаметр и шаг. Например, Tr40×7 означает трапецеидальную резьбу с наружным диаметром 40 мм и шагом 7 мм.

Для многозаходных моделей в маркировке указывается ход — расстояние, на которое переместится трапецеидальная гайка за один оборот. Запись Tr40×14(P7) обозначает двухзаходную резьбу диаметром 40 мм с ходом 14 мм и шагом 7 мм. Ход равен произведению шага на число заходов.

Резьбовой профиль может быть правым или левым. По умолчанию подразумевается правая резьба — винт закручивается при вращении по часовой стрелке. Левая маркируется дополнительной буквой G в обозначении. Она применяется в специальных механизмах, где требуется вращение против часовой стрелки для создания усилия.

Международные стандарты ISO также регламентируют параметры трапецеидальной резьбы. Различия с российскими ГОСТами по основным техническим характеристикам и геометрическим параметрам идентичны. Это облегчает взаимозаменяемость деталей отечественного и импортного производства.

Преимущества и сравнение с другими видами резьбы

Треугольная резьба, используемая в крепежных элементах, имеет острый профиль с углом 60 градусов. Контактная поверхность витков минимальна. При интенсивной работе происходит быстрый износ. Трапецеидальная конструкция с плоскими рабочими гранями распределяет нагрузку равномернее.

Упорная резьба эффективна при односторонних нагрузках. Однако при реверсивной работе она уступает трапецеидальной. Симметричный профиль последней одинаково хорошо работает в разных направлениях. Универсальность применения комплектующих расширяется.

Прямоугольная резьба обладает высоким КПД, но сложна в изготовлении. Острые кромки склонны к выкрашиванию под нагрузкой. Трапецеидальная резьба технологичнее в производстве. Прочность выше благодаря отсутствию острых углов. За счет этого стоимость изготовления комплектующих снижается при сохранении эксплуатационных характеристик.

Коэффициент полезного действия деталей с трапецеидальной резьбой достигает 40–50 процентов. Это ниже, чем у шариковинтовой передачи, но выше, чем у прямоугольной при равной технологичности. Для большинства промышленных применений такой КПД вполне достаточен.

Как измерить шаг резьбы

Контроль геометрических параметров необходим при изготовлении, ремонте и подборе сопрягаемых деталей. Существует несколько методов, как измерить трапецеидальную резьбу различной точности и сложности.

Использование резьбомера

Простейший способ — применение специального шаблона. Резьбомер представляет набор стальных пластин с вырезанным профилем. Каждая соответствует определенному шагу. Пластину прикладывают к резьбе. При совпадении профилей зазоры отсутствуют.

Метод быстрый в выполнении и не требует сложных инструментов. Точность ограничена дискретностью набора — промежуточные значения определить невозможно. Но для грубой оценки способ вполне подходит.

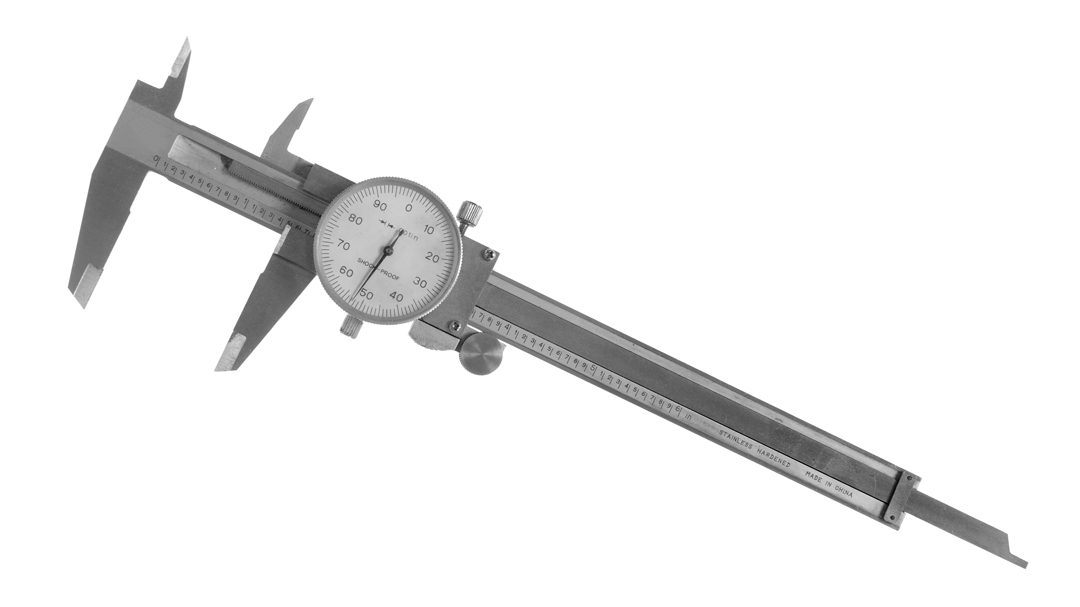

Измерение штангенциркулем

Штангенциркуль позволяет получить более точные результаты. Как измерить шаг трапецеидальной резьбы этим инструментом:

- Губки штангенциркуля устанавливают на несколько витков. Важно попадание строго во впадины между ними. Перекос исказит результат.

- Фиксируют показания штангенциркуля. Подсчитывают количество измеренных витков.

- Полученное расстояние делят на число промежутков между витками. Оно на единицу меньше количества витков — если измерены 6 витков, промежутков будет 5. .

Например, расстояние между крайними точками пяти витков составило 35 мм. Количество промежутков — четыре. Деление 35 на 4 дает шаг 8,75 мм. Для повышения точности рекомендуется измерять максимально возможное количество витков. Чем больше база измерения, тем меньше вероятность погрешности.

При работе со штангенциркулем важно следить за перпендикулярностью губок к оси резьбы. Наклон приведет к завышенным показаниям. Износ витков также вносит систематическую ошибку. В таких случаях делают измерение разных участков и усредняют результаты.

Цифровые штангенциркули упрощают процесс. Они показывают результат с точностью до сотых долей миллиметра. Функция обнуления позволяет быстро выполнять серийные измерения.

Метод отпечатка

Когда доступ к резьбовой части затруднен или винт нельзя извлечь из механизма, применяют способ снятия отпечатка. Для этого потребуется лист тонкой бумаги или алюминиевой фольги. Материал прижимают к резьбе и прокатывают по поверхности с усилием.

На отпечатке будут четко видны впадины между витками. Расстояние между ними измеряют линейкой. Для повышения точности отмечают карандашом несколько впадин. Общее расстояние делят на количество промежутков между отметками.

Метод незаменим при работе с внутренней резьбой в глубоких отверстиях — обычным инструментом туда не подобраться. Точность такого способа ниже, чем при прямом измерении штангенциркулем, но для ориентировочной оценки он вполне пригоден.

Альтернативный вариант — использование пластилина или специальных слепочных масс. Материал вдавливают в резьбу и после застывания извлекают. Полученный слепок измеряют штангенциркулем в удобных условиях. Метод дает более точные результаты, чем бумажный отпечаток.

Применение микрометра

Микрометр обеспечивает максимальную точность измерения диаметров. Для трапецеидальной резьбы используют специальные наконечники, повторяющие форму профиля. Стандартные плоские дадут неверный результат — они контактируют только с вершинами витков.

С помощью микрометра измеряют средний диаметр резьбы в нескольких сечениях. Это важный параметр, определяющий работоспособность соединения. Овальность и конусность резьбовой детали недопустимы — отклонения свидетельствуют о дефектах изготовления или износе.

Практические рекомендации

Несколько советов для использования комплектующих с трапецеидальной резьбой:

- Смазка играет критическую роль в долговечности резьбовой пары. Пластичные смазки на литиевой основе хорошо держатся на поверхности. Они снижают трение и износ. Периодическое обслуживание продлевает срок службы механизма в несколько раз.

- Защита от загрязнений не менее важна. Попадание абразивных частиц между витками резьбы ускоряет износ. Пыльники и уплотнения предотвращают проникновение грязи. В станках применяют гармошки и чехлы из резины или ткани.

- При замене изношенных деталей важно соблюдение класса точности. Резьба изготавливается с различными допусками. Точные механизмы требуют минимальных зазоров. Грубые соединения допускают большие отклонения. Несоответствие классов точности приведет к некорректной работе.

Материалы для изготовления резьбовых деталей выбирают, исходя из условий эксплуатации. Углеродистые стали обеспечивают необходимую прочность при умеренной стоимости. Легированные стали применяют при высоких нагрузках.

Термообработка повышает твердость материалов. Закалка и отпуск создают износостойкий поверхностный слой. Это предотвращает хрупкое разрушение детали под ударными нагрузками.

Заключение

Трапецеидальная резьба — востребованное техническое решение для промышленных комплектующих. Простота конструкции в ней сочетается с высокой надежностью. Способность передавать значительные усилия при компактных размерах делает такие детали незаменимыми во многих механизмах. При грамотном применении они служат долго без существенной потери характеристик.

Правильное измерение параметров резьбы критично для подбора запасных частей и контроля качества. Владение методиками замера позволяет самостоятельно определить характеристики винтовой пары. Это экономит время и деньги при ремонте оборудования.

Если вам нужна помощь для подбора деталей с трапецеидальной резьбой, обратитесь к консультантам компании ISKRA. Мы даем экспертные советы о промышленных комплектующих.

Задать вопросы можно по телефону или в чате на сайте.

Акции

Акции