Как понять, что подшипник вышел из строя

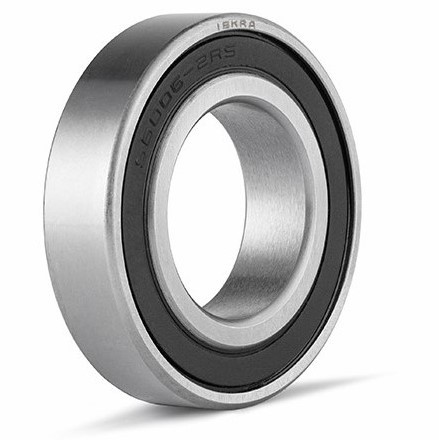

Подшипники — одни из самых точных деталей в машиностроении, для изготовления которых предусмотрены жесткие требования. В подходящей среде они способны служить бесперебойно в течение многих лет. Но так как идеальных условий эксплуатации достичь довольно сложно, комплектующие могут ломаться преждевременно.

В статье мы расскажем, как понять, что подшипник вышел из строя, какие наиболее частые поломки встречаются у этих деталей, в чем их причины. Также вы получите советы, которые помогут предотвратить преждевременный износ комплектующих.

Возможные дефекты подшипников

У подшипников встречаются следующие проблемы:

- преждевременный или неравномерный износ дорожек и тел качения;

- абразивный износ и натиры;

- вмятины, выбоины, задиры и трещины;

- бринеллирование (появление на поверхности колец поперечных рисков, развивающихся в заметные отпечатки);

- следы прохождения электрического тока;

- атмосферная коррозия (из-за воздействия влаги);

- фреттинг-коррозия (контактная);

- повреждения при сборке, несоосность колец;

- раскалывание, разрушение из-за дисбаланса;

- поломка сепаратора;

- перегрев.

Также у подшипника могут быть дефекты, которые вызваны естественным старением и появляются даже при правильной эксплуатации узла. Это усталостное разрушение и выкрашивание при исчерпании ресурса усталости.

Из-за чего подшипник выходит из строя чаще всего

Загрязнение

Это самая распространенная причина, из-за чего ломается подшипник. Грязь, пыль, металлическая стружка и другие включения могут проникнуть в подшипниковый узел при установке. Твердые частицы попадают на дорожку качения и вызывают различные дефекты: сколы, царапины, неровности. В результате подшипник начинает дребезжать и издавать гул.

Чтобы избежать абразивного износа, необходимо обеспечить чистоту рабочего места. При установке подшипника перед нанесением смазки нужно тщательно протирать чистой тканью каждую деталь. Также важно использовать качественные уплотнения подшипниковых корпусов и хорошо очищенные смазочные материалы. При эксплуатации механизма в условиях сильно загрязненной среды необходимо выбирать подшипники, закрытые специальными шайбами.

Проблемы со смазкой

Неисправности могут возникнуть при неправильном подборе смазки. Она должна обладать нужными присадками и иметь уровень вязкости, подходящий конкретным условиям использования подшипника. Если смазка будет недостаточно вязкая, необходимая масляная пленка не образуется и возникнет излишнее трение поверхностей. При повышенной вязкости смазочного состава повысится сопротивление при вращении, что приведет к нагреву.

Также важно правильно нанести смазку. Недостаточное смазывание контактной зоны приводит к абразивному износу, избыточное — к появлению внутреннего трения между элементами качения, их нагреву и деформации.

Нужно следить, чтобы смазочного материала всегда было нанесено достаточно и срок его годности был нормальным. Старая смазка может высохнуть и расслоиться и даже при правильном нанесении не обеспечит должной защиты от трения.

Еще одна причина, почему ломается подшипник — загрязнение смазки твердыми частицами (металлической стружкой, пылью, различными абразивами). Это может произойти из-за замены материала в условиях сильно загрязненной среды или при использовании некачественного состава. Также частицы грязи могут прилипнуть к смазочному пистолету и попасть внутрь механизма во время нанесения.

Чрезмерные нагрузки

При повышенных статических и ударных нагрузках смазка выдавливается из зоны контакта. Это приводит к интенсивному трению металла и повышению температуры. Чрезмерные нагрузки — одна из причин, почему подшипник начинает гудеть.

Из-за сильного трения и нагрева возникает пластическая деформация поверхностей, появляются мелкие углубления, задиры, трещины или канавки и неравномерный износ элементов. Кроме того, излишняя нагрузка на подшипник может привести к дисбалансу, раскалыванию или полному разрушению деталей.

Ошибки монтажа

Это одна из причин, почему подшипники стучат. Из-за огрехов монтажа могут появиться дисбаланс и неправильное распространение нагрузки, а также несоосность элементов. Даже небольшое смещение вызывает повышение температуры в подшипниковом узле. Результат — сильный износ шариковых или роликовых элементов качения. Кроме того, несоосность приводит к повреждению сепаратора — он изгибается из-за движения шариков по взаимно пересекающимся путям.

Из-за перекосов в подшипниковом узле и начальном увеличенном зазоре в радиальном или осевом направлении возникают сильные вибрации при вращении. Это приводит к появлению характерных стуков, механическим повреждениям элементов подшипника и преждевременному износу.

Неправильный выбор подшипника

Модель подшипника должна в точности соответствовать требованиям производителя оборудования, а также условиям его использования и уровню нагрузки. Одна из ошибок, которая приводит к поломкам — применение комплектующих неподходящего вида и типоразмера.

При применении подшипника слишком большого размера скорость механизма может стать ниже необходимой. Кроме того, если элемент с высокой несущей способностью не будет нагружен должным образом, совсем скоро появятся сбои в работе оборудования. Это происходит из-за того, что при малых нагрузках и скоростях вращения и при слишком большом запасе грузоподъемности подшипника возникает проскальзывание тел качения. В результате образуются вмятины, задиры и трещины.

Как определить, что подшипник поврежден

Пригодные для работы подшипники должны иметь плавный ход с незначительным шумом. О неполадках в механизме говорят следующие признаки:

- четко различимые посторонние шумы — свист, гудение, гул и стуки;

- повышенная вибрация, дребезжание деталей;

- неровный ход, рывки при вращении;

- нагрев корпуса.

Чтобы вовремя заметить такие проявления, необходимо регулярно делать осмотр и диагностику оборудования. Это позволит на ранних этапах обнаружить проблему и избежать сложного и дорогостоящего ремонта.

Первичная диагностика подшипников выполняется на слух, когда узел проверяется на наличие посторонних шумов, или с помощью приборов базового мониторинга: термометров, тахометров, стробоскопов. На этом этапе можно определить, есть ли какие-то причины для беспокойства и необходимость в более глубоком анализе.

При подозрении на наличие повреждений и неравномерного износа деталей применяется вибродиагностика. Она выполняется с помощью специального оборудования, которое позволяет измерить и проанализировать комплекс параметров вибрации: частоту, величину, длительность, среднеквадратичное значение виброскорости и др. Благодаря такому обследованию можно обнаружить поломку, установить ее тип и спрогнозировать возможные повреждения.

Профилактика поломок

Рекомендации для предотвращения повреждений подшипникового узла:

- подбирать подходящие инструменты для монтажа и заботиться о чистоте рабочей зоны;

- выбирать качественные смазочные материалы, выполнять смазывание деталей аккуратно и в чистой среде, чтобы не повредить уплотнения и не внести внутрь пыль и другие загрязнения;

- позаботиться об эффективном уплотнителе, который соответствует условиям использования механизма и надежно защищает внутренние элементы от грязи и влаги;

- при выборе подшипника проверять гладкость поверхности и отсутствие производственных дефектов;

- подбирать комплектующие в строгом соответствии с рекомендациями производителя оборудования.

Также рекомендуется регулярно проверять температуру и уровень вибрации работающего подшипника. Это позволит вовремя заметить его износ или повреждения и выполнить замену. Также регулярный анализ работы комплектующих поможет выявить причины возможных поломок и не допустить их появления в будущем.

Получить консультацию

Если вам нужна дополнительная информация про различные неисправности подшипниковых элементов, обратитесь за консультацией к менеджерам компании ISKRA. Мы знаем все тонкости работы комплектующих, сможем подсказать, почему свистит подшипник, и предложим варианты решения проблемы. Подберем детали, которые подойдут под ваши задачи — у нас широкий ассортимент изделий.

Задать вопросы можно по телефону или в чате на сайте.

Акции

Акции